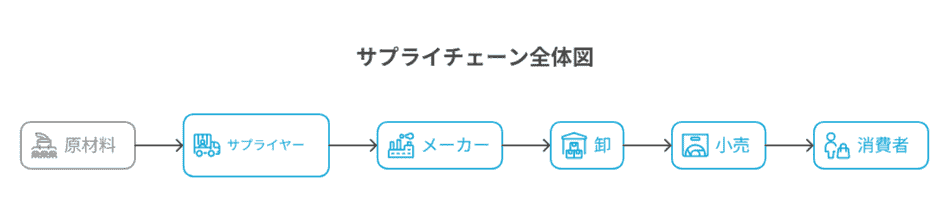

製品の原材料調達から製造、そして販売に至るサプライチェーンにおいて、「サプライヤー」はビジネスの根幹を支える重要な存在です。グローバル化が進み、市場環境が激しく変化する現代において、サプライヤー管理の重要性はかつてないほど高まっています。

しかし、実務の現場では「サプライヤーとベンダーの違いをうまく説明できない」「選定の評価基準が曖昧で、担当者の感覚に依存している」といった課題を抱えているケースも少なくありません。また、近年ではコストや品質だけでなく、サステナビリティやコンプライアンスへの対応も求められています。

本記事では、サプライヤーの基本的な意味やベンダーとの違いといった基礎知識から、実践的な選定プロセス、リスク管理のポイントについて詳しく解説します。さらに、BtoB ECなどのデジタル技術を活用した最新の調達戦略についても触れていきます。調達・購買業務の最適化と、競争力強化のヒントを探している方は、ぜひ参考にしてください。

1,000社以上の導入実績に基づき、ECサイト新規構築・リニューアルの際に事業者が必ず確認しているポイントや黒字転換期を算出できるシミュレーション、集客/CRM /デザインなどのノウハウ資料を作成しました。

無料でダウンロードできるので、ぜひ、ご活用ください

この記事の監修者

神戸大学在学中にEC事業を立ち上げ、自社ECサイトの構築から販売戦略の立案・実行、広告運用、物流手配に至るまで、EC運営の全工程をハンズオンで経験。売上を大きく伸ばしたのち、事業譲渡を実現。

大学卒業後はW2株式会社に新卒入社し、現在は、ECプラットフォーム事業とインテグレーション事業のマーケティング戦略の統括・推進を担う。一貫してEC領域に携わり、スタートアップから大手企業まで、あらゆるフェーズのEC支援に精通している。

サプライヤーとは何か?

ビジネスシーンで頻繁に使われる「サプライヤー」という言葉ですが、業界や文脈によってニュアンスが異なる場合があります。まずは言葉の正確な定義と、混同されやすい周辺用語との違いについて整理しましょう。

サプライヤーの定義と役割

サプライヤー(Supplier)は、英語の「Supply(供給する)」を語源とする言葉です。ビジネスにおいては、製品の原材料や部品、あるいはサービスなどを「供給する側」の企業や個人を指します。日本語では「供給者」「仕入先」「納入業者」と訳されることが一般的です。

製造業を例に挙げると、完成品を作るために必要なネジや半導体、素材などを提供する企業がサプライヤーに該当します。彼らは単にモノを売るだけでなく、製品の品質やコスト、納期(QCD)を左右する重要なパートナーとしての役割を担っています。自社のビジネスを安定的に継続させるためには、信頼できるサプライヤーの存在が不可欠です。

サプライヤーと似ている用語の違い

以下違いを解説します。

- サプライヤーとベンダーの違い

- サプライヤーとメーカーの違い

- サプライヤーとディストリビューター・バイヤーとの関係

その他、EC市場にてサプライヤーやベンダー、パートナー選定を考えている方は下記の資料をご覧になられてはいかがでしょうか。

サプライヤーとベンダーの違い

サプライヤーとよく似た言葉に「ベンダー(Vendor)」があります。両者はどちらも「何かを提供する側」ですが、商流における立ち位置に違いがあります。

一般的にサプライヤーは、製造や開発を行う「供給元」としての意味合いが強く、サプライチェーンの上流に位置します。一方、ベンダーは製品を販売する「販売元」としての意味合いが強く、消費者やエンドユーザーに近い下流に位置することが多いです。

たとえばIT業界では、システムやソフトウェアを開発・提供する企業をベンダーと呼ぶことが一般的ですが、その開発に必要なハードウェア部品を供給する企業はサプライヤーと呼ばれます。ただし、この使い分けは絶対的なものではなく、企業や業界の慣習によって異なる場合もあるため注意が必要です。

サプライヤーとメーカーの違い

メーカー(Maker)は、文字通り「モノを作る人(製造業者)」を指します。サプライヤーとメーカーの関係は対立するものではなく、視点によって変化する相対的なものです。

ある部品メーカーが、完成車メーカーに部品を納入している場合、その部品メーカーは完成車メーカーにとっての「サプライヤー」となります。一方で、その部品メーカーが自社製品を小売店に卸している場合、小売店からは「メーカー」あるいは「サプライヤー」として認識されます。つまり、自社が調達する側であれば相手はサプライヤーとなり、自社が供給する側であれば自社がサプライヤーとなるのです。

サプライヤーとディストリビューター・バイヤーとの関係

サプライチェーンには、他にも重要なプレイヤーが存在します。

「ディストリビューター(Distributor)」は、メーカーから製品を仕入れて小売店などに販売する「卸売業者」や「販売代理店」を指します。また、物流や在庫機能を持ち、メーカーと小売の間をつなぐ役割を果たします。

「バイヤー(Buyer)」とは、製品や原材料を買い付ける「購入者」や「調達担当者」のことです。サプライヤーから見れば、取引先企業の購買部門担当者がバイヤーにあたります。サプライヤーとバイヤーは、価格や納期などの条件を交渉し、契約を結ぶ対の関係にあります。

ここまでの内容をまとめると、以下の表のようになります。それぞれの言葉がサプライチェーンの中でどのような役割と立ち位置を担っているかを確認してみましょう。

| 項目 | サプライヤー | メーカー | ディストリビューター | ベンダー | バイヤー |

|---|---|---|---|---|---|

| 役割 | 部品・材料を供給 | 製品を製造 | 製品を流通・卸売 | 製品を販売 | 製品を購入 |

| 位置 | サプライチェーン上流 | サプライチェーン中流 | サプライチェーン中流〜下流 | サプライチェーン下流 | 購入側 |

| 具体例 | 部品メーカー | 完成車メーカー | 専門商社 | ITシステム販売企業 | 購買部門担当者 |

サプライチェーンにおけるサプライヤーの種類と階層構造

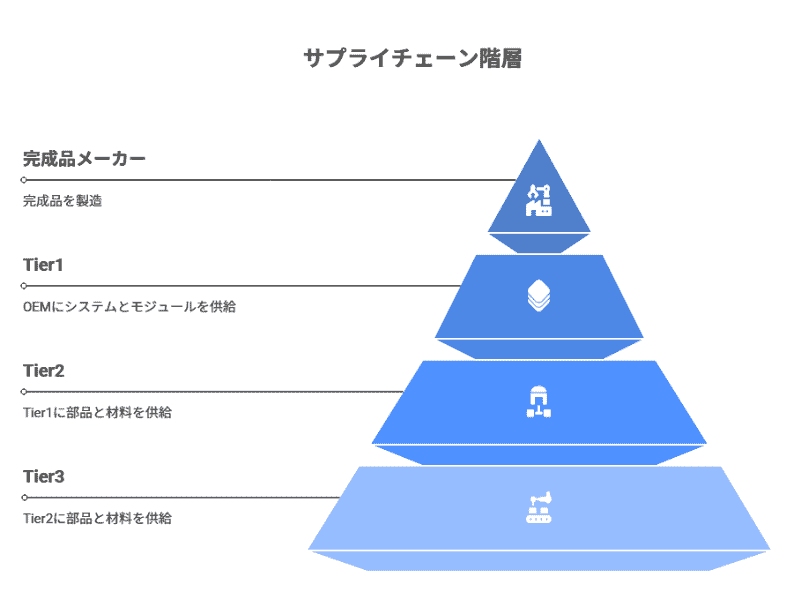

サプライヤーは一律ではなく、その役割や取引の深さによって階層構造を形成しています。特に製造業においては、この階層を理解することがリスク管理の第一歩となります。

Tier1・Tier2サプライヤーとは

自動車産業や電子機器産業など、複雑な製品を作る業界では、サプライヤーがピラミッド状の階層構造になっています。

完成品メーカーと直接取引を行うサプライヤーを「Tier1(ティアワン:一次サプライヤー)」と呼びます。Tier1は、完成品メーカーの要求に応じてシステムやモジュールを納入する重要なパートナーです。

さらに、そのTier1に対して部品や材料を供給する企業を「Tier2(ティアツー:二次サプライヤー)」と呼びます。Tier2の下にはTier3が続きます。完成品メーカーにとって、直接契約のないTier2以降の管理は難易度が高いですが、万が一Tier2でトラブルが発生すればサプライチェーン全体がストップするリスクがあるため、近年ではTierN(多段階)までの可視化が求められています。

OEM・ODMサプライヤーの位置づけ

D2C(Direct to Consumer)やブランドビジネスにおいては、「製造委託先」としてのサプライヤーが重要になります。ここで登場するのがOEMとODMです。

OEM(Original Equipment Manufacturer)は、発注元(ブランド側)が設計や仕様を決め、その通りに製造だけを請け負うサプライヤーです。一方、ODM(Original Design Manufacturer)は、製造だけでなく製品の設計や開発段階から請け負うサプライヤーを指します。自社に製造設備を持たないファブレス企業にとって、技術力や提案力のあるOEM・ODMサプライヤーを選定できるかが、商品力の鍵を握ります。

OEM/ODMサプライヤーとの取引は、自社ブランドの成否を左右する重要な要素です。以下の記事では、OEMの基礎知識からメリット・デメリット、委託先選定のポイントまでをより詳しく解説していますので、ぜひ合わせてご覧ください。

業界別のサプライヤー

製造業以外でもサプライヤーという言葉は使われます。IT業界やSIer(システムインテグレーター)においては、プロジェクトの一部を請け負う協力会社や、クラウドサービスを提供する事業者がサプライヤーにあたります。

また、ECモール(Amazonや楽天市場など)においては、商品を供給・出品する事業者をサプライヤーと呼ぶことがあります。あるいは、EC事業者が商品を仕入れる際の卸問屋やメーカーもサプライヤーです。どの業界であっても「自社のビジネスに必要なリソースを外部から供給してくれるパートナー」という本質は変わりません。

サプライヤーがビジネスに与える影響と重要性

なぜ、多くの企業がサプライヤー管理(SRM)に力を入れるのでしょうか。それは、サプライヤーのパフォーマンスが自社の経営成績やリスクに直結するからです。

コスト・品質・納期(QCD)への影響

製造業や小売業において、調達品は原価の大きな割合を占めます。優秀なサプライヤーから適正な価格で調達できれば、自社製品のコスト競争力が高まり、利益率が向上します。

品質(Quality)においても同様です。原材料の品質が低ければ、どれだけ自社の製造プロセスが優れていても、最終製品の品質は担保できません。不良品の発生はクレーム対応や廃棄ロスにつながります。

さらに納期(Delivery)の遵守も重要です。必要な時に必要なモノが届かなければ、製造ラインが停止したり、販売機会を逃したりする恐れがあります。このように、QCD(品質・コスト・納期)の最適化は、サプライヤーの能力に大きく依存しているのです。

サプライヤーへの依存リスクと供給責任

特定のサプライヤーに過度に依存することは、経営上の大きなリスクとなります。そのサプライヤーが倒産したり、自然災害で工場が被災したりした場合、代替の調達先が見つからず、自社のビジネスまで停止してしまう可能性があるからです。これをサプライチェーンの寸断リスクと呼びます。

また、昨今では地政学リスクやパンデミックによる物流混乱も無視できません。安定供給の責任を果たすためには、単一のサプライヤーに頼る「シングルソーシング」ではなく、複数の調達先を確保する「マルチソーシング」への転換や、在庫戦略の見直しが必要です。

今回、実際にEC事業者から聞いたECサイト構築やEC運営における失敗事例を100個とECシステムの選定チェックポイントを解説/一覧化した資料を無料でダウンロードできるため、是非ご一読ください。

サプライヤー選定で見るべき評価基準

新しいサプライヤーを選定する際、あるいは既存の取引先を評価する際、担当者の「勘」や「経験」だけに頼るのは危険です。ここでは、サプライヤーを客観的かつ多角的な視点で評価するための代表的な基準とフレームワークを、3つの視点から解説します。

QCD・QCDD・7Cなどの評価指標

サプライヤー評価の最も基本的な軸となるのが、「QCD(Quality:品質、Cost:コスト、Delivery:納期)」です。これらは定量的に測定しやすく、取引を行う上での必須条件といえます。

- Quality(品質): 製品やサービスの品質が、自社の要求水準を満たしているか。品質保証体制や不良率なども評価します。

- Cost(コスト): 製品単価だけでなく、輸送費や管理費を含めたトータルコストが適正か。

- Delivery(納期): 要求された納期を遵守できるか。リードタイムの短さや安定性も重要です。

近年ではこれに加え、「Development(開発力・提案力)」を含めた「QCDD」や、さらに評価軸を広げた「7C」というフレームワークも活用されています。

7Cには、Competency(能力)、Capacity(生産能力)、Commitment(熱意・責任感)、Control(管理能力)、Cash resources(財務力)、Cost(コスト)、Consistency(一貫性)などが含まれます。自社の戦略に合わせて、どの項目を重視するか重み付けを行うことが大切です。

経営基盤・財務健全性の確認

どれほど技術力が高くても、経営状態が不安定なサプライヤーとの取引はリスクを伴います。突然の倒産や事業撤退に巻き込まれる可能性があるからです。

選定時には、決算書などの財務諸表を確認し、収益性や資金繰りの状況をチェックする必要があります。また、経営者の資質や企業風土、過去の不祥事の有無なども、長期的なパートナーシップを築く上での重要な判断材料となります。

サステナビリティ・CSR・コンプライアンス

現代の調達戦略において、避けて通れないのがサステナビリティ(持続可能性)の視点です。環境への配慮(CO2排出削減、有害物質の不使用など)や、人権尊重、労働環境の適正化など、SDGsやESG経営に配慮した「サステナブル調達」がグローバルスタンダードになっています。

サプライヤーが法令を遵守しているか(コンプライアンス)、CSR(企業の社会的責任)を果たしているかも厳しくチェックされます。サプライヤーの不祥事が発注元のブランド毀損につながるケースも増えているため、これらはQCDと同等以上に重要な評価項目となりつつあります。

(関連:環境省「グリーン購入法.net」)

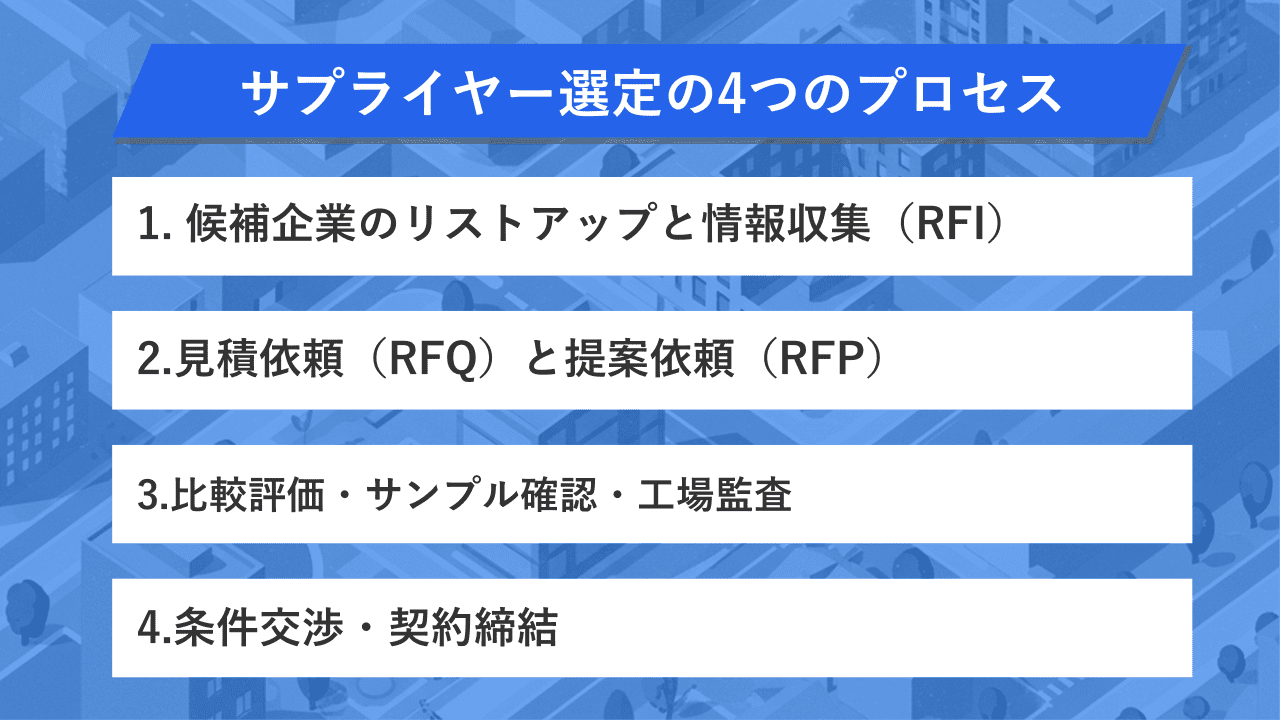

サプライヤー選定の具体的な4つのプロセス

優れたサプライヤーを見つけ出し、契約に至るまでには標準的なプロセスがあります。場当たり的な対応ではなく、計画的に進めることで失敗のリスクを減らすことができます。

また、ECシステムの選定が完了していない方は下記の資料をご確認ください。

1. 候補企業のリストアップと情報収集(RFI)

まずは、求める要件を満たしそうな候補企業を広くリストアップします。展示会、業界専門誌、Web検索、企業データベースなどを活用します。

ある程度候補が絞れたら、「RFI(Request For Information:情報提供依頼書)」を送付します。これは、会社の概要、設備、技術力、実績などの基本的な情報を問い合わせるものです。RFIの回答内容から、自社のパートナーとして適格かどうかを一次スクリーニングします。

2. 見積依頼(RFQ)と提案依頼(RFP)

一次選定を通過した企業に対し、「RFQ(Request For Quotation:見積依頼書)」を送ります。ここでは具体的な仕様、数量、納期条件などを提示し、価格や取引条件の回答を求めます。

技術的な提案も含めて求めたい場合は、「RFP(Request For Proposal:提案依頼書)」を活用することもあります。重要なのは、各社からの回答を「横並びで比較できる状態」にすることです。条件がバラバラで比較できない事態を防ぐため、依頼書の段階でフォーマットを統一しておく工夫が必要です。

RFPの具体的な作成方法や失敗しないためのポイントについては、以下の記事で詳しく解説していますので、ぜひ参考にしてください。

3. 比較評価・サンプル確認・工場監査

集まった見積もりや提案書をもとに、あらかじめ設定した評価基準に従ってスコアリングを行います。価格だけでなく、トータルコストやリスクも含めて総合的に判断します。

製造業であれば、試作品を製作してもらい、品質を確認するプロセスが不可欠です。また、主要なサプライヤーに対しては現地訪問や工場監査を行い、製造現場の管理レベルや従業員の様子を直接目で見て確認することも、信頼性を判断する上で非常に有効です。

4. 条件交渉・契約締結

最終候補が決まったら、詳細な条件交渉に入ります。単価の交渉だけでなく、支払条件(締め日・支払日)、最低発注ロット、納品場所、返品ルールなどを詰めていきます。

この際、特に注意が必要なのが「下請法」などの法令遵守です。自社が発注側として優位な立場にある場合でも、不当な買いたたきや支払遅延、受領拒否などは法律で厳しく禁止されています。サプライヤーと長期的な信頼関係を築くためにも、双方が納得できる公正な取引条件を定める必要があります。

条件に合意できれば契約締結です。基本取引契約書に加え、品質保証協定書や機密保持契約書(NDA)などを取り交わします。万が一のトラブルに備え、損害賠償の範囲や契約解除の条件についても法務部門と連携してしっかり確認しておきましょう。

サプライヤー管理(SRM)のポイント

契約はゴールではなくスタートです。取引開始後も継続的に関係をマネジメントし、パフォーマンスを最大化していく取り組みを「SRM(Supplier Relationship Management)」と呼びます。ここでは、良好な関係を築くための2つのポイントを解説します。

定期的な評価とフィードバックの実施

サプライヤーを「選びっぱなし」にしてはいけません。四半期や年次など定期的なタイミングで、納入実績データをもとにパフォーマンス評価を行うことが重要です。

納期遵守率、不良率、コスト低減への協力度などを数値化し、サプライヤーにフィードバックします。良かった点は評価し、課題があれば改善計画書の提出を求めるなどして是正を促します。データに基づいた客観的なフィードバックは、サプライヤー側の納得感を高め、改善意欲を引き出す効果があります。

Win-Winな長期的パートナーシップの構築

かつてのような「買い手が強く、売り手が弱い」という上下関係だけでは、激変する市場環境を生き抜くことは難しくなっています。サプライヤーを対等なビジネスパートナーとして尊重し、共に成長する「Win-Win」の関係を築くことが求められます。

たとえば、発注側から生産計画を早期に共有してサプライヤーの在庫リスクを減らしたり、共同で技術開発を行ってコストダウンの成果をシェアしたりする取り組みが挙げられます。信頼関係が構築できていれば、緊急時の無理な依頼にも協力してもらいやすくなり、結果として自社の供給安定性が高まります。

サプライヤー管理における2つの課題

サプライヤー管理の重要性は理解していても、多くの企業では理想的な運用ができていないのが実情です。その背景には、長年の業務慣習に根差した根深い課題が存在します。ここでは、多くの企業が直面している代表的な2つの課題について解説します。

1.属人化を招くアナログな受発注業務

多くの企業で、いまだに受発注業務がFAXや電話、メールで行われています。Excelで作成した注文書をPDF化してメールで送り、サプライヤーからの返信を手入力で基幹システムに打ち込む、といった作業が日常化しています。

こうしたアナログ運用は、転記ミスや「言った言わない」のトラブルを招きやすく、担当者の工数を圧迫します。また、担当者個人のメールボックスや頭の中に情報が留まってしまい、業務が属人化する原因にもなります。人が変わると取引の経緯がわからなくなるようでは、安定的なサプライヤー管理は不可能です。

2.戦略的な意思決定を妨げるデータの散在

「どのサプライヤーに、どれだけの金額を発注し、納期遅延がどれくらい起きているか」を即座に把握できる企業は多くありません。購買データは基幹システム、品質データは品質管理システム、契約書はキャビネット、といった具合に情報がバラバラに管理されているためです。

評価会や見直しのたびに、担当者が各システムからデータをCSVでダウンロードし、Excelで時間をかけて集計・加工しているのが現実です。これでは、リスクの予兆を早期に発見したり、戦略的な意思決定を行ったりすることは困難です。

このように、「業務の属人化」と「データの散在」は、多くの企業でサプライヤー管理の質を低下させ、競争力を削いでいる根深い課題です。

しかし、これらの課題はもはや「仕方ないもの」ではありません。 解決の鍵となるのが、BtoB ECプラットフォームの導入による、サプライヤー取引のデジタル化(DX)です。

アナログな業務プロセスをWebシステムに置き換えることで、これまでバラバラだった情報を一元化し、非効率な手作業を自動化できます。

そもそもBtoB ECや受発注システムとは何か、その基本から詳しく知りたい方は、以下の記事もぜひ参考にしてください。

サプライヤー管理のデジタル化による成功事例

前章で挙げたような課題は、適切なシステムを導入することで解決に導くことができます。ここでは、実際にBtoB ECプラットフォームを活用してサプライヤー管理や調達業務を改善し、大きな成果を上げた企業の事例を2つご紹介します。

旭商工株式会社

ある製造業の企業では、部品の受発注をFAXと電話で行っていましたが、手書き文字の読み間違いによる誤納品や、電話がつながらないことによる納期確認の遅れが頻発していました。

そこでBtoB ECプラットフォームを導入し、サプライヤーとのやり取りをWeb化しました。その結果、受注・発注の処理時間が大幅に短縮され、誤出荷も激減。サプライヤー側もWebでいつでも注文内容を確認できるため、問い合わせ対応の工数が減り、製造リードタイムの短縮につながりました。空いた時間でバイヤーは新規サプライヤーの開拓や交渉などのコア業務に集中できるようになりました。

引用元:旭商工株式会社

50万点以上の生産財を扱う専門商社である旭商工株式会社様では、旧システムにおいてサプライヤーから提供される膨大な商品情報の一括登録や編集ができず、商品ページの更新に多大な工数がかかるという課題を抱えていました。さらに、システムのセキュリティ脆弱性により、いたずら注文への対応にアナログな手作業が発生していました。

そこで同社は、W2のECプラットフォームへリニューアルしました。商品情報の一括更新が可能な仕組みを導入した結果、商品編集にかかる業務工数を約80%も削減することに成功しました。また、強固なセキュリティ基盤を構築したことで、不正注文への対応工数も削減。創出した時間を売上向上のための施策に充てるという、理想的な業務サイクルへの第一歩を踏み出しています。

より詳しく導入事例をご覧になりたい方はぜひ以下よりご覧ください。

関連記事:旭商工株式会社がW2 Unifiedに移行し強固なセキュリティ基盤と業務効率化を実現。ブランド毎のTOPページ出し分け機能でサイトUI/UX改善、EC売上1億円を目指す。

株式会社ホリ・コーポレーション

引用元:ホリ・コーポレーション

タイヤとホイールの卸・小売事業を展開する株式会社ホリ・コーポレーション様は、以前からBtoB向けの卸事業において、FAXを利用したアナログな受発注対応を行っていました。そこで同社は、将来的な卸事業のEC化も見据え、BtoCとBtoBのどちらにも対応可能なW2のECプラットフォームを導入しました。まずは、顧客体験の向上を目指してBtoC向けの自社ECサイトを立ち上げました。ECモールでは実現できなかった「車種とタイヤ・ホイールの適合性」を判断できる高度な絞り込み検索機能を実装し、専門知識のないお客様でも最適な商品を簡単に選べる仕組みを構築しました。

この結果、サイトオープンからわずか3ヶ月でEC売上が500%に成長し、これまで把握できていなかった顧客の潜在的な商品組み合わせニーズを発見することにも成功しました。

今後は、このECプラットフォームをBtoBの卸事業にも展開し、FAX中心のアナログ業務から脱却することで、サプライヤー(メーカー)と取引先(小売店)をつなぐ業務全体の効率化を目指しています。

より詳しく導入事例をご覧になりたい方はぜひ以下よりご覧ください。

関連記事:車部品を自社ECサイトで販売管理! 「タイヤ1番.com」がお客様の利便性を最大化させる絞り込み検索をECシステムで実現

サプライヤー管理を高度化するシステム選定の3つのポイント

前章でご紹介した成功事例のように、BtoB-ECプラットフォームはサプライヤー管理における多くの課題を解決します。しかし、どのようなシステムでも同じ成果が出るとは限りません。自社のビジネスを成長させるためには、適切なシステムを戦略的に選定することが不可欠です。

ここでは、サプライヤー管理を高度化するためのシステム選定において、特に重要となる3つのポイントを解説します。

1.BtoB特有の商習慣への対応力

BtoB(企業間取引)は、BtoC(一般消費者向け取引)とは異なり、独自の複雑な商習慣が存在します。例えば、取引先ごとに販売価格が異なる「個別価格設定」や、後払いを前提とした「掛け売り」、そして発注前に上長の承認を得る「承認フロー」などが挙げられます。

選定するシステムがこれらの商習慣に対応していない場合、結局その部分だけ電話やExcelといったアナログな運用が残ってしまい、デジタル化の効果が半減してしまいます。株式会社ホリ・コーポレーション様の事例のように、法人顧客にとって使いやすい専用の機能を実装できるかどうかが、業務効率化の成否を分けるのです。

特に、卸売事業におけるECサイト構築のポイントについては、以下の記事で詳しく解説しています。

2.在庫連携・WMS・基幹システムとの連携性

サプライヤー管理の課題として「データの散在」を挙げましたが、この課題を解決するためには、システムの連携性が極めて重要です。受発注データがECシステムの中だけで完結してしまうと、在庫管理や会計処理のために別システムへ手入力する作業が発生し、新たな非効率を生んでしまいます。

選定時には、APIやCSVなどを通じて、自社で利用しているWMS(倉庫管理システム)やERP(基幹システム)とスムーズにデータ連携できるかを確認しましょう。受発注から在庫の引き当て、出荷指示、売上計上までがシームレスに繋がることで、サプライチェーン全体の情報をリアルタイムに可視化でき、在庫の最適化や迅速な経営判断が可能になります。

以下の記事では、販売管理システムやWMSについて詳しく解説しています。是非合わせてご覧ください。

3.セキュリティと事業継続性(BCP)

サプライヤー情報や取引価格は、企業の競争力に関わる重要な機密情報です。また、システムが停止すれば、その間ビジネスも停止してしまいます。

そのため、システムのセキュリティ基盤が強固であるかは、最優先で確認すべき項目です。具体的には、ISMS(ISO27001)のような第三者認証の取得状況や、WAF(Web Application Firewall)による不正アクセス対策、クレジットカード情報の保護基準であるPCI DSSへの準拠などを確認しましょう。安定した事業継続(BCP)の観点からも、信頼できるセキュリティと運用体制を持つプラットフォームを選ぶことが不可欠です。

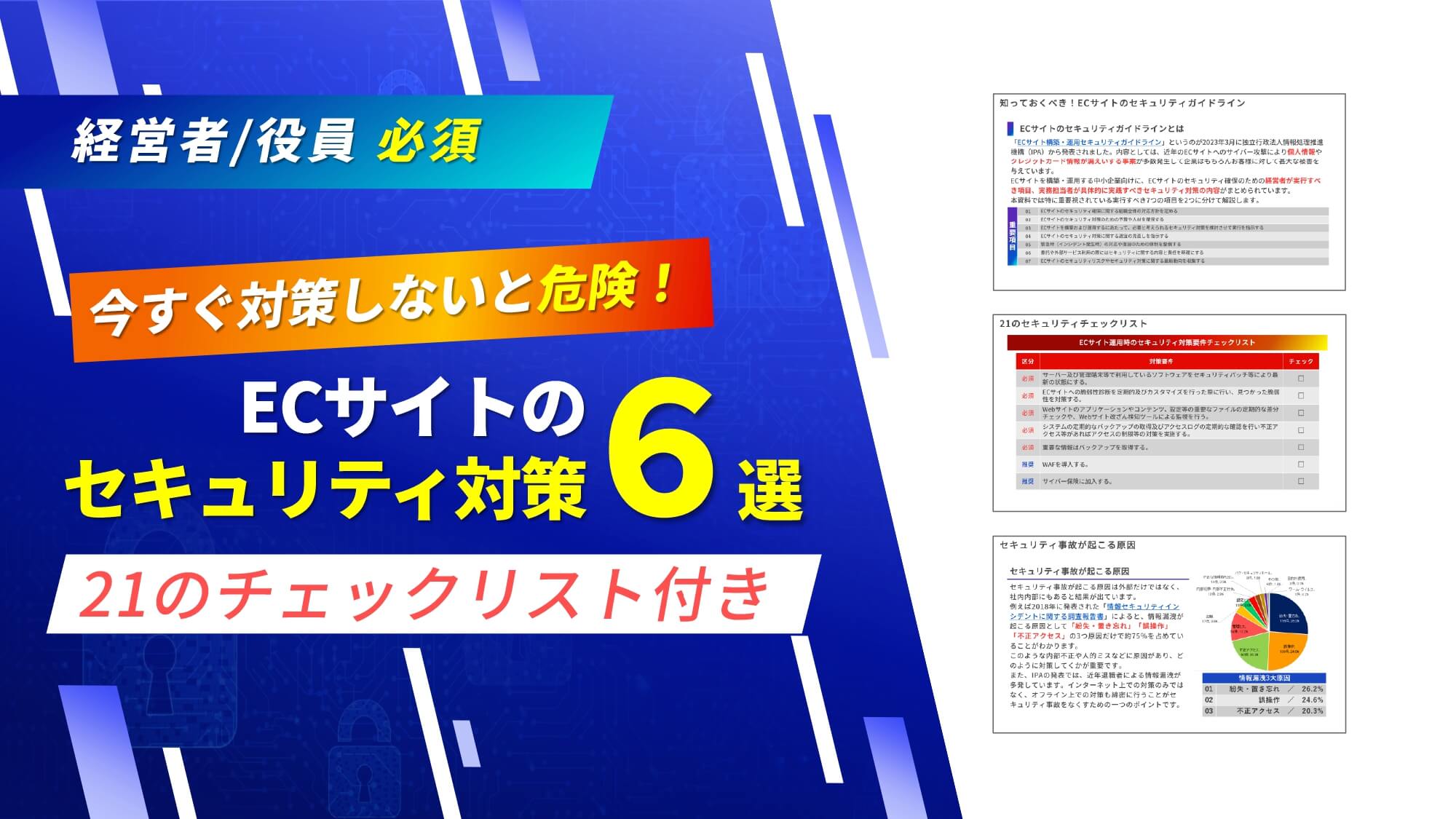

以下の資料ではECサイトにおける具体的なセキュリティ対策や、自社の現状を客観的に評価するためのチェックリストについて詳しく解説しています。ぜひご一読ください。

まとめ:戦略的なサプライヤー管理で競争力を高める

本記事では、サプライヤーの基本的な定義から、選定基準、関係構築、そして現代における管理課題とそれを解決するDX手法までを網羅的に解説しました。

もはやサプライヤーは単なる「仕入先」ではなく、自社のコスト、品質、そして事業の継続性までも左右する**「戦略的パートナー」**です。アナログな管理手法から脱却し、データに基づいた客観的な評価と、長期的な関係構築を行うことが、これからの時代に競争力を維持するための鍵となります。

ご紹介した成功事例のように、BtoB-ECプラットフォームを活用したデジタル化は、業務効率化やセキュリティ強化だけでなく、これまで見えていなかった新たなビジネスチャンスの発見にも繋がります。

この記事で解説した戦略的なサプライヤー管理を実現し、貴社のビジネスをさらに加速させるための第一歩として、ぜひ以下の資料をご活用ください。

W2 BtoBは、法人取引における受注・顧客管理業務をデジタル化し、業務全体を効率化するBtoB向けECソリューションです。FAXや電話での受発注をオンライン化し、業務工数を大幅削減!掛率設定、見積書発行、与信管理など、BtoB特有の商習慣に標準対応しています。

ECを活用した新規顧客開拓にも対応し、BtoBtoBやBtoBtoCなど多様な取引形態・販路を一元管理可能です。

サプライヤーに関するよくある質問

Q. サプライヤーとベンダーの違いを簡単に言うと何ですか?

A. 一般的に、サプライヤーは「製造・供給元(上流)」、ベンダーは「販売元(下流)」というニュアンスで使い分けられます。サプライヤーは原材料や部品を提供する側、ベンダーは完成品を消費者に販売する側とイメージすると分かりやすいでしょう。ただし、IT業界などでは開発会社をベンダーと呼ぶなど、業界によって定義が異なる場合があります。

Q. Tier1サプライヤーとはどういう意味ですか?

A. 完成品メーカーと直接取引契約を結び、製品やモジュールを納入する一次下請け企業のことです。Tier1に対して部品を供給する企業はTier2(二次下請け)と呼ばれます。Tier1はメーカーのパートナーとして、開発力や管理能力も求められる重要なポジションです。