「食品OEM」で自社ブランドの商品開発を検討しているものの、「信頼できる工場の探し方が分からない」「費用や期間が不明確で計画が立てられない」「品質や食品表示で失敗したくない」といった不安や疑問を抱えていませんか。

特にリソースが限られる中で新規事業を成功させるには、製造パートナー選びから販売戦略まで、押さえるべきポイントが数多く存在します。

本記事では、そのようなお悩みを解決するため、食品OEMの基礎知識から、具体的な進め方、費用・期間の目安、そして失敗しないための「メーカーの探し方・選び方」と「品質・法規の管理体制」まで、必要な情報を一気通貫で解説します。

さらに、ただ作るだけでなく「売れる商品」にするためのEC販売戦略についても紹介します。

この記事を最後まで読めば、食品OEMの全体像を明確に理解し、自信を持って具体的なアクションプランを描けるようになるでしょう。

1,000社以上の導入実績に基づき、ECサイト新規構築・リニューアルの際に事業者が必ず確認しているポイントや黒字転換期を算出できるシミュレーション、集客/CRM /デザインなどのノウハウ資料を作成しました。

無料でダウンロードできるので、ぜひ、ご活用ください

この記事の監修者

神戸大学在学中にEC事業を立ち上げ、自社ECサイトの構築から販売戦略の立案・実行、広告運用、物流手配に至るまで、EC運営の全工程をハンズオンで経験。売上を大きく伸ばしたのち、事業譲渡を実現。

大学卒業後はW2株式会社に新卒入社し、現在は、ECプラットフォーム事業とインテグレーション事業のマーケティング戦略の統括・推進を担う。一貫してEC領域に携わり、スタートアップから大手企業まで、あらゆるフェーズのEC支援に精通している。

食品OEMとは

食品OEMを成功させる第一歩は、関連する用語を正確に理解し、自社の目的に合った委託形態を選択することです。

ここでは、食品OEMの基本的な概念と、しばしば混同されるODMやPBとの違いを明確に整理します。

それぞれの特徴を知ることで、どのケースでどの形態を選ぶべきか、適切な判断軸を持つことができます。

OEMの定義

OEMとは「Original Equipment Manufacturing」の略称で、委託者のブランドで販売される製品を、受託者が製造する形態を指します。食品業界においては、委託者(ブランドを持つ企業)が商品の企画や仕様、設計を決定し、その指示に基づいて受託者(製造工場)が生産を担います。

この仕組みを活用することで、自社で大規模な製造設備を持たなくても、新商品の開発や既存商品の増産が可能になります。

特に、生産能力の補完、開発期間の短縮、設備投資といった固定費の圧縮を目的として多くの企業がOEMを活用しています。

ODM・PBとの違い

OEMと似た言葉に「ODM」と「PB」があります。

これらは委託・製造の形態が異なるため、目的によって使い分ける必要があります。

| 比較項目 | OEM (Original Equipment Manufacturing) | ODM (Original Design Manufacturing) | PB (Private Brand) |

|---|---|---|---|

| 概要 | 委託者が企画・開発した製品の製造のみを受託者が行う。 | 受託者が製品の企画・開発から製造までを一貫して行う。 | 小売業者が自社ブランドとして企画・開発し、製造を外部に委託する。 |

| 企画・開発の主体 | 委託者(ブランド側) | 受託者(メーカー側) | 委託者(小売業者) |

| レシピ・技術の権利 | 委託者(ブランド側)に帰属 | 受託者(メーカー側)に帰属する場合が多い | 委託者(小売業者)に帰属 |

| 開発スピード | 自社開発のため、比較的時間がかかる。 | 既存の設計を利用できるため、非常に速い。 | 顧客データを活用し、比較的速い。 |

| コスト | 企画・開発費がかかるため、初期投資は高め。 | 企画・開発費が不要なため、初期投資は抑えられる。 | 販売網を活かし、価格を調整しやすい。 |

| メリット | 商品の独自性を高く保てる 品質の主導権を握れる |

開発ノウハウがなくても商品を開発できる 新規分野に挑戦しやすい |

顧客のニーズを直接反映できる 価格競争力のある商品を開発できる |

| 注意点・リスク | 技術・ノウハウの流出リスクがあるため、機密保持契約が必須。 | レシピ等の権利が自社にないため、将来的に同じ商品を製造できない可能性がある。 | 在庫を全て自社で抱えるリスクがある。 |

| 向いているケース | 独自のレシピや技術があり、製造工程のみを委託したい。 | 開発スピードを最優先し、早く市場に投入したい。 | スーパーやコンビニなどが、自社の店舗網で販売する商品を開発したい。 |

OEMを選ぶケース

自社で商品の企画開発力や独自のレシピ、技術を持っており、製造工程のみを外部に委託したい場合にOEMは最適です。

品質管理やマーケティングの主導権を自社で握りながら、生産能力を確保したいと考える企業に向いています。

商品の独自性を高く保ちたい場合に有効な選択肢となります。

ODMを選ぶケース

ODMは「Original Design Manufacturing」の略で、商品の設計や開発段階から製造までを受託者が一貫して行う形態です。委託者はブランドを提供するだけで、商品開発に関するノウハウがなくても新商品を市場に投入できます。開発スピードを最優先したい場合や、全く新しいジャンルの商品開発に挑戦する際に適しています。ただし、レシピや技術の権利が受託者側に帰属することが多いため、契約内容の確認が重要です。

PBを選ぶケース

PBは「Private Brand」の略で、主にスーパーやコンビニなどの小売業者が企画・開発し、自社の店舗網での販売を前提とした自社ブランド商品を指します。製造はOEMメーカーに委託されることが一般的です。小売業者が持つ販売力と顧客データを活かして、市場のニーズに合った価格や仕様の商品を開発できる点が特徴です。

食品OEMのメリット

食品OEMの活用は、特に新規で食品事業に参入する企業にとって、多くの戦略的利点をもたらします。製造設備への大規模な初期投資を回避し、専門的な製造ノウハウをすぐに活用できるため、迅速かつ低リスクで商品を市場に投入することが可能になります。

ここでは、発注者であるブランド企業が享受できる主なメリットを具体的に解説します。

また、下記では商品企画と開発における成功ノウハウを基礎から応用までを解説しています。この機会にぜひご覧になられてはいかがでしょうか。

立ち上げスピードの速さ

食品OEMの最大のメリットは、商品化までのスピードです。自社で工場や製造ラインを新設する場合、土地の確保、建設、設備の導入、人材採用と教育など、数年単位の時間と莫大な投資が必要です。

しかし、OEMを活用すれば、すでに稼働している工場の設備とノウハウを利用できるため、企画から数ヶ月という短期間で商品を市場に投入できます。これにより、移り変わりの早い市場トレンドを逃さずに新商品を展開することが可能です。

コストの最適化と初期投資の抑制

製造設備への初期投資が不要であるため、事業開始時の財務的リスクを大幅に低減できます。通常であれば数千万円から数億円規模にもなる工場建設や設備購入の投資を回避し、その資金を商品開発、効果的なマーケティング活動、高品質な原材料の確保といった、ブランド価値の向上に直結する領域へ集中させることができます。

また、製造にかかる費用が生産量に応じた変動費となるため、需要の変動に合わせて生産量を柔軟に調整しやすくなります。これにより、過剰在庫のリスクを抑え、キャッシュフローの観点からも健全な事業運営がしやすくなるという利点があります。

専門知識の活用

自社に食品製造の経験や専門知識がなくても、OEMメーカーが持つ長年の経験、専門的な技術、そして食品衛生や関連法規に関する知識をすぐに活用できる点も大きなメリットです。

メーカーによっては、商品コンセプトの企画段階から相談に乗ってくれたり、市場のトレンドに基づいたレシピ開発を共同で行ってくれたりする場合もあります。これにより、単に開発期間を短縮できるだけでなく、消費者から支持される高品質で安全な商品を、開発の初期段階から実現できる可能性が高まります。自社だけでは到達が難しい品質レベルの商品を、専門家の力を借りて生み出すことができるのです。

食品OEMのデメリット

多くのメリットがある一方で、食品OEMの活用には注意すべきデメリットも存在します。製造を外部に委託することから生じる品質管理の課題や、特定のメーカーに依存することによる事業リスクなどを事前に理解し、対策を講じておくことが長期的な事業成功の鍵となります。

ここでは、ブランド企業が直面しうる主なデメリットを3つの側面から解説します。

| 比較項目 | メリット (利点) | デメリット (注意点) |

|---|---|---|

| 立ち上げ/開発 | 立ち上げスピード:数ヶ月で商品化 | 品質管理の難しさ:製造管理が困難 |

| コスト | コスト削減:初期投資ゼロ | 依存リスク:価格交渉力低下 |

| ノウハウ/技術 | 専門ノウハウ:即活用可能 |

品質コントロールの難しさ

製造プロセスを外部に委託するため、自社工場のように製造の細部に至るまで直接管理することが難しくなる点がデメリットとして挙げられます。委託者であるブランド企業と、受託者であるOEMメーカーとの間に情報の非対称性が生まれやすく、意図した品質が安定して実現できないリスクが伴います。

例えば、製造ロットごとによる味や食感のブレ、想定外の原材料への変更、衛生管理レベルの不徹底といった問題が発生する可能性があります。これらのリスクを防ぐためには、詳細かつ明確な仕様書の作成、定期的な工場監査の実施、そして品質基準に関する厳格な契約を締結することが不可欠です。

OEMメーカーへの依存リスク

特定のOEMメーカーに大きく依存してしまうと、そのメーカーの経営状況や方針転換に自社の事業が直接的に左右されるリスクが生じます。

例えば、商品がヒットし、急な増産を依頼した際に「生産ラインに空きがない」と断られたり、交渉力が弱くなることで一方的な値上げを要求されたりする可能性があります。また、原材料の高騰や供給不足が発生した際に、代替案の検討がOEMメーカー任せになり、対応が遅れることも考えられます。これらのリスクを軽減するためには、単一のメーカーに依存するのではなく、複数の委託先候補を常にリストアップしておくなど、BCP(事業継続計画)の視点を持ったサプライチェーン戦略が求められます。

その他、OEMでは自社に合うパートナー選びが重要です。

下記の資料ではパートナーやベンダー選びにおいてのポイントを解説しています。この機会にぜひご覧になられてはいかがでしょうか。

技術・ノウハウが自社に蓄積されない

製造プロセスを完全に外部委託することは、製造に関する実践的な技術や生産管理のノウハウが自社内に蓄積されにくいという長期的なデメリットに繋がります。短期的には専門知識を活用できるメリットの裏返しと言えます。

将来的に自社工場を持ちたい、あるいは製造そのものを自社のコアコンピタンスにしたいと考えている場合、OEMへの完全な依存は長期的な目標達成の障壁となる可能性があります。事業が成功し、ブランドが成長した後も、製造の主導権はOEMメーカーが握り続けることになり、自社の競争力の源泉が常に外部にあるという不安定な状態が続くことになります。

食品OEMの進め方

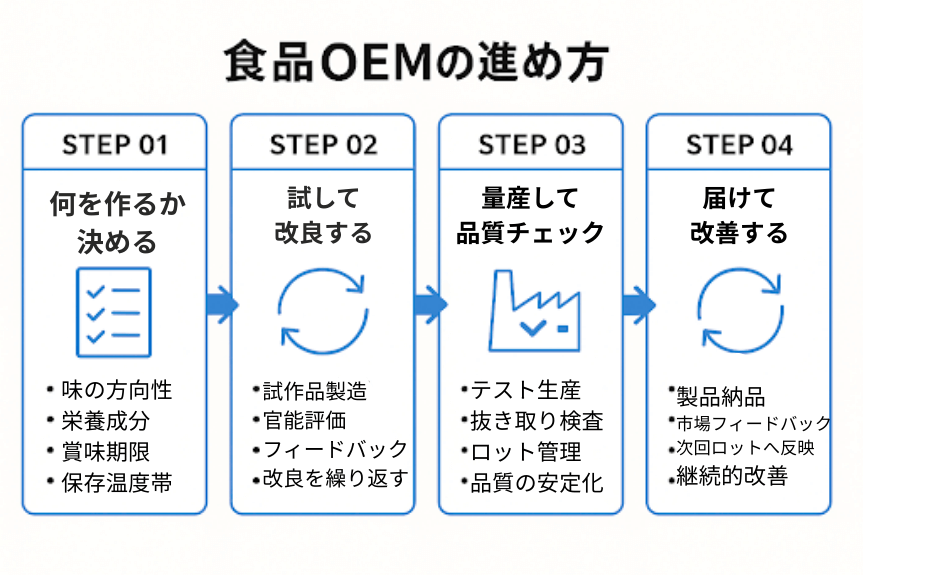

食品OEMのプロジェクトは、一般的に「企画・要件定義」「試作・評価」「本製造・検査」「納品・改善」という流れで進みます。この標準フローを理解し、各工程で何をすべきかを明確にすることが、手戻りをなくし、スムーズにプロジェクトを進行させる鍵です。

1.要件定義

プロジェクトの成否を分ける最も重要な工程が要件定義です。ここで商品のコンセプトを具体的な仕様に落とし込みます。

「どのようなターゲットに、どのような価値を提供したいか」を起点に、味の方向性、栄養成分の目標値、アレルギー表示の有無、賞味期限、保存温度帯(常温・冷蔵・冷凍)、容器の材質やデザイン、希望するロット数と納期、検査基準などを詳細にまとめた「要件定義書」を作成します。この書類の精度が高いほど、後の工場選定や試作がスムーズに進みます。

2.試作品の開発と評価の進め方

要件定義書を基に、OEMメーカーに試作品の製造を依頼します。通常、初回の試作品が完璧であることは稀です。試作品が完成したら、味、香り、食感といった評価軸で複数人による客観的な官能評価を行い、具体的な言葉でフィードバックします。

この「試作→評価→改良」のサイクルを繰り返し、最終的な製品仕様を確定させることが重要です。ここで特に注意したいのが、量産品で「試作品と味が違う」という失敗です。これを防ぐには、官能評価の基準を明確にするだけでなく、原材料のロット差による味のブレの許容範囲も、事前にメーカーと合意しておく必要があります。

3.本製造と品質検査

製品仕様書に基づき、本製造が開始されます。量産開始前には、実際の製造ラインでテスト生産を行い、品質が安定するかを確認することがあります。

量産中は、定められた規格通りに製品が作られているかを確認するため、定期的な抜取り検査が行われます。

また、万が一の際に備え、どの原料がどの製品に使われたかを追跡できるロット管理体制が不可欠です。委託者側も、可能であれば製造の節目で立ち会い、品質管理状況を確認することが望ましいでしょう。

4.納品・改善

完成した製品は、指定された仕様で梱包され、指定の場所へ納品されます。しかし、納品でプロジェクトは終わりではありません。

実際に商品を販売し、市場や顧客からのフィードバックを収集します。

例えば、「もう少し塩味を抑えてほしい」「パッケージが開けにくい」といった声を集め、次のロットの製造や将来的なリニューアルに活かしていくPDCAサイクルを回すことが、ブランドを長期的に成長させる上で重要になります。

納期と最低ロット(MOQ)の目安

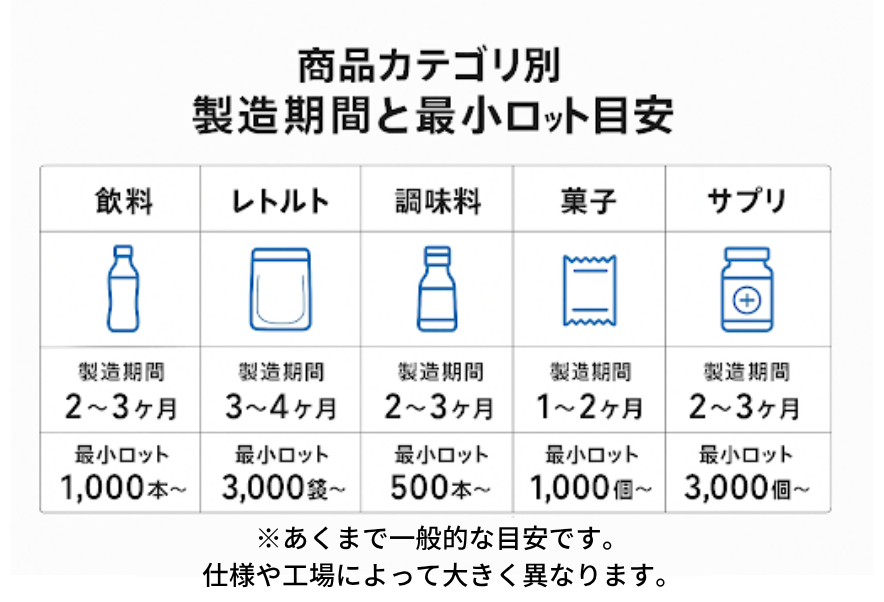

食品OEMを検討する際、多くの方が最初に知りたいのが「商品化までにかかる期間」と「最低限作らなければならない数量」ではないでしょうか。これらは事業計画や資金計画の根幹に関わるため、具体的な目安を知ることは非常に重要です。

ただし、これらの数値は商品の仕様や依頼する工場によって大きく変動します。まずは、代表的な商品カテゴリ別に、製造期間と最小ロットの一般的な目安を見てみましょう。

上の表が示すように、カテゴリによって期間やロット数には差があります。例えば、レトルト食品は殺菌工程の条件設定などに時間がかかるため製造期間が長くなる傾向があり、一方でシンプルな菓子類は比較的短期間で製造可能な場合があります。

重要なのは、これがあくまで一般的な目安であるという点です。実際には、使用する原料の調達期間、オリジナル包材の製造リードタイム、試作の回数、工場の繁忙期など、様々な要因によってこれらの数値は変動します。

ここからは、この目安の背景にある「リードタイム」と「MOQ」の考え方について、さらに詳しく掘り下げていきます。

リードタイムの考え方と短縮のコツ

食品OEMのリードタイムは、一般的に企画開始から納品まで3ヶ月〜1年程度です。特に、オリジナルのパッケージ制作や試作のやり直しが重なると長期化する傾向にあります。

「発売日に商品が間に合わない」という失敗を避けるためには、ボトルネックになりやすい包材の納期を早期に確定させ、リスクを想定したスケジュールを組むことが不可欠です。

また、商品コンセプトが決まった段階で複数のOEM候補と同時に試作を進めるなど、前倒しで動くことで全体の期間を圧縮できる可能性があります。

MOQと単価の関係

MOQ(Minimum Order Quantity:最低発注数量)は、工場の生産効率や原材料の仕入れ単位によって決まります。一般的に、MOQが大きいほど製品一つあたりの単価は安くなる傾向にあります。

これは、一度の生産量が多い方が、ラインの準備や清掃にかかるコスト、原材料の仕入れコストが相対的に下がるためです。見積もりを取る際は、複数の数量パターン(例:1,000個、3,000個、5,000個)で単価を提示してもらう「段階見積」を依頼すると、事業計画が立てやすくなります。

小ロット対応の可否と条件

「まずは小ロットでテスト販売したい」というニーズは非常に多いですが、すべての工場が対応できるわけではありません。小ロット生産は工場にとって生産効率が悪いため、割高になるか、断られるケースもあります。小ロットを実現するための条件としては、初回限定のトライアルロットとして交渉する、工場の既存ラインで使われている標準的な包材を利用する、他の製品とラインを共有できるような仕様にする、といった工夫が考えられます。

スケールアップの進め方

小ロットでのテスト販売が成功し、本格的に量産へ移行する際の計画も事前に検討しておくことが重要です。将来的な増産を見据え、契約時に数量が増えた場合の単価テーブルを協議しておくとスムーズです。

また、需要の増加に合わせて生産枠を確保できるよう、工場との定期的なコミュニケーションや販売計画の共有が不可欠になります。

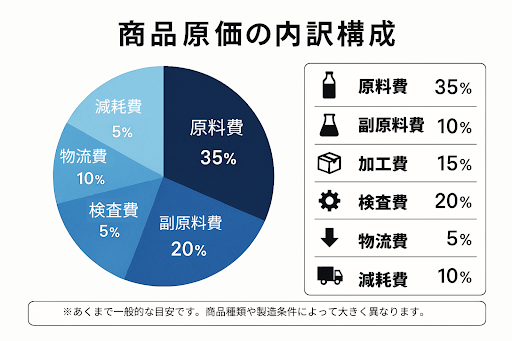

食品OEMの費用と見積の内訳

食品OEMにかかる費用は、製品の仕様や製造ロットによって大きく変動します。見積書の内容を正しく理解し、複数のメーカーを公平に比較するためには、費用の内訳を知ることが不可欠です。

ここでは、原価構成の基本と、比較可能な相見積もりの取り方について解説します。

費用内訳

製品の単価は、主に以下の要素で構成されます。

- 原料費・副原料費:

製品に使用する主原料や調味料、添加物などのコスト - 包材費:

ボトル、袋、ラベルといったパッケージ資材のコスト - 加工費:

原料の場合、加熱、充填、包装といった製造工程にかかる人件費や設備償却費 - 検査費:

微生物検査や栄養成分分析など、品質保証にかかる費用 - その他経費:

工場とのやり取りにかかる事務費用、物流費、在庫保管費など

見積書を確認する際は、これらの項目がどこまで含まれているのか、例えば「輸送費は別途請求か」「試作費用は含まれているのか」といった点を明確にすることが、後の認識ズレを防ぎます。

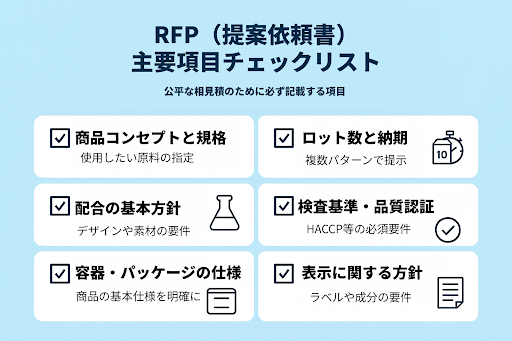

RFP(提案依頼書)の書き方

「複数のOEMメーカーから見積もりを取ったのに、前提条件がバラバラで結局どの会社が良いのか比較できなかった」という経験は、OEM検討時によくある失敗です。

この失敗を防ぎ、各社の提案を公平な土俵で比較するために不可欠な書類が「RFP(Request for Proposal:提案依頼書)」です。

RFPの目的は、自社が作りたい商品の要件を明確に伝え、全候補メーカーに同じ条件で見積もりと提案を依頼することです。では、具体的にRFPには何を書けばよいのでしょうか。

公正な相見積もりを取るために必ず記載すべき主要項目を、以下のチェックリストにまとめました。

これらの各項目について、具体的な書き方のポイントを解説します。

1.商品コンセプトと規格

「美味しいクッキー」のような曖昧な表現ではなく、「30代女性向けの、白砂糖不使用で罪悪感のないご褒美クッキー」のように、ターゲットと提供価値を具体的に記述します。

使用したい原料があれば、この段階で指定します。

2.配合の基本方針

味の方向性(例:甘さ控えめ、スパイシー)、食感(例:しっとり、サクサク)、デザインや素材に関する要望を伝えます。

アレルギー対応や、特定の添加物を使わない「クリーンラベル」といった方針もここで明確にします。

3.容器・パッケージの仕様

ボトル、パウチ、箱といった容器の種類、材質、容量、デザインの方向性など、商品の基本仕様を明確に伝えます。

ここが不明確だと、充填ラインの適性や包材コストが判断できず、正確な見積もりが出せません。

4.ロット数と納期

「1,000個、3,000個、5,000個の場合の見積もりをください」というように、複数のロット数で価格提示を依頼しましょう。

これにより、事業規模に応じた発注計画が立てやすくなります。希望する納品時期も必ず記載します。

5.検査基準・品質認証

自社が求める品質レベルを伝えます。

例えば、「微生物検査の基準値」や「HACCP認証を取得している工場であること」など、譲れない条件は必須要件として明記します。

6.表示に関する方針

栄養成分表示やアレルギー表示、機能性表示など、パッケージに記載したい内容の方針を伝えます。表示内容の作成責任は委託者側にありますが、協力体制を事前に確認するためにも重要な項目です。

特に注意すべきは、アレルゲン表示の漏れや賞味期限の印字ミスといった表示不備です。これらは製品回収に直結する重大な失敗であり、その原因の多くは担当者の知識不足や確認フローの不備にあります。社内にダブルチェック、トリプルチェックの体制を構築することを強く推奨します。

また、RFPの概要やより詳細な作成方法については、下記の資料で紹介していますので、ぜひご一読ください。

見積比較と価格交渉のポイント

精度の高いRFPを提出すれば、各社から比較しやすい見積もりが集まります。次に、その見積もりをどう読み解き、有利な条件を引き出すための交渉に繋げるかのポイントを解説します。

まず、見積もりを比較する際は、単価の数字だけでなく、その前提条件を注意深く確認しましょう。例えば、A社の見積もりには輸送費が含まれているがB社には含まれていない、といったケースは頻繁にあります。試作費用や検査費用が別途必要なのかも重要な比較ポイントです。これらの項目を一覧表に整理すると、総コストでの比較が容易になります。

価格交渉を行う際は、単に「安くしてほしい」と伝えるだけでは効果的ではありません。「年間でこれだけの数量を発注する見込みがある」「支払いを現金前払いに変更する」といった相手方にもメリットのある条件を提示することが有効です。

また、交渉の際には、特殊な容器ではなく標準品を選ぶ、発注ロットを大きくするといった具体的な単価最適化の提案を織り交ぜることで、建設的な議論に繋がりやすくなります。品質やサポート体制など、価格以外の価値も総合的に評価し、長期的なパートナーとして良好な関係を築ける相手を選ぶ視点が大切です。

失敗しない食品OEMメーカーの探し方と選び方

信頼できるOEMパートナーを見つけることは、プロジェクト成功の最も重要な要素です。しかし、数多くのメーカーの中から自社に最適な一社を見つけ出すのは容易ではありません。ここでは、「探す」「絞り込む」「決める」という3つのステップに分け、具体的な進め方とチェックすべきポイントを解説します。

探し方:展示会やマッチングサイトを活用する

まず、候補となるメーカーのリストアップから始めます。「食品開発展」などの専門展示会は、多くのメーカー担当者と直接話せる絶好の機会です。

また、近年はオンラインのマッチングプラットフォームも充実しており、作りたい商品のカテゴリやロット数を入力して効率的に候補を探すことができます。この段階では、広く情報を集めることが重要です。

絞り込み:3つの軸で候補を比較検討する

候補がいくつかリストアップできたら、次にRFP(提案依頼書)を送付し、得られた情報をもとに客観的な比較表を作成して絞り込みます。

評価すべき軸は大きく分けて以下の3つです。

- 実績と技術力: 自社が作りたい商品カテゴリでの製造実績は豊富か、必要な製造設備は整っているかを確認します。

- 品質管理体制: HACCPなどの品質認証の有無、工場見学で確認した衛生レベル、PL保険への加入状況、クレーム対応フローなど、食の安全を守る体制が確立されているかを見極めます。

- コミュニケーションと提案力: 試作品へのフィードバックに対するレスポンスの速さや、課題解決に向けた改善提案があるかなど、長期的に信頼できるパートナーとなりうるか、担当者の姿勢も重要な判断基準です。

最終決定:工場見学で実態を把握する

書類やオンラインでのやり取りだけでは分からない、現場の実態を自分の目で確認するために、最終候補の数社には必ず工場見学を依頼しましょう。見るべきポイントは、清掃が行き届いているかといった物理的な衛生状態だけではありません。

従業員の衛生意識の高さ、品質管理に関する記録がきちんと整備されているか、そして工場全体の「空気感」も、数字には表れない重要な判断材料です。

総合的に評価し、最も信頼できる一社を最終的なパートナーとして決定します。

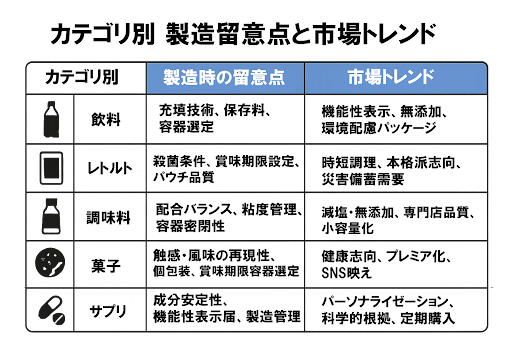

食品OEMカテゴリ別のポイントとトレンド

ここでは、代表的な5つのカテゴリについて、「製造時に特に注意すべき技術的なポイント」と、「商品をヒットさせるための市場トレンド」を一覧にまとめました。自社が検討しているカテゴリの勘所を掴むために、ぜひ参考にしてください。

飲料

飲料OEMでは、常温で長期保存が可能な無菌充填の技術が注目されています。また、健康志向の高まりから、糖質オフや高タンパクを謳った製品の需要が増えています。

プロテインなどの粉末原料は溶解性や味の調整が難しいため、開発実績が豊富なメーカーを選ぶことが成功の鍵となります。

レトルト・冷凍食品

在宅時間の増加に伴い、家庭で手軽に専門店の味を楽しめるHMR(ホームミールリプレイスメント)や、一人暮らし世帯向けの個食タイプのレトルト・冷凍食品が人気です。素材の風味や食感を損なわない急速冷凍技術や、レトルト殺菌の温度・時間設定が品質を左右します。

調味料

オリジナルのタレやドレッシングは、飲食店の物販やD2Cブランドで人気のカテゴリです。製品の粘度によって充填できる容器やラインが異なるため、作りたい製品の仕様と工場の設備が合致するかを事前に確認することが重要です。小ロットでの充填に対応できるメーカーも増えています。

菓子・ベーカリー

菓子やベーカリーでは、アレルギー対応(特定原材料7品目・推奨21品目)の管理が極めて重要です。また、製品の食感を保ち、日持ちをさせるための水分活性のコントロールも専門的なノウハウが求められます。焼成や油脂の管理、湿気対策など、カテゴリ特有の品質管理ポイントを確認しましょう。

サプリ・健康食品

サプリメントなどの健康食品OEMでは、医薬品レベルの品質管理基準であるGMP(Good Manufacturing Practice)認証を取得している工場を選ぶことが、信頼性の担保に繋がります。また、薬機法や景品表示法により広告表現が厳しく規制されているため、効能効果を暗示するような表現は避けなければなりません。

食品OEMで作った商品をECで成功させる3つのポイント

食品OEMで高品質な製品が完成しても、事業の成功はそこからが本番です。

特に、直接顧客と繋がるEC・D2C(Direct to Consumer)においては、「作る」ことと「売る」ことを一体で設計することが不可欠です。

ここでは、OEM製品の売上を最大化し、事業を軌道に乗せるために押さえておくべき3つの重要なポイントを解説します。

また、食品ECは利益率が低くなりがちですが、適切なシステム選定と販売設計により収益性を大きく改善できます。こちらの資料で詳しく解説していますので合わせてご覧ください。

テスト販売でリスクを抑え、素早く立ち上げる

いきなり大量の在庫を抱えてECサイトをオープンするのは、非常にリスクが高い戦略です。

成功している企業の多くは、本格販売の前に「テスト販売」のステップを踏んでいます。

例えば、魅力的なLP(ランディングページ)を1枚作成し、少量の先行予約販売を行ってみましょう。

ここで得られる「どれくらいの人が買ってくれるか」「どんな人が興味を持つか」といったデータは、本格生産のロット数を決定したり、広告のターゲットを絞り込んだりする上で、何よりも価値のある情報となります。

このようなテスト販売の手法は、食品D2Cブランドの立ち上げでも非常に有効です。実際に成功している食品D2C企業の多くは、小ロットからスタートし、顧客の嗜好データをもとにPDCAを高速で回すことで事業を軌道に乗せています。

食品特有の課題(賞味期限、温度帯管理、食品表示法への対応など)を踏まえた上で、どのようにD2Cで成功するかについては、以下の記事で詳しく解説していますので、ぜひ参考にしてください。

定期購入モデルでLTV(顧客生涯価値)を最大化する

食品や健康食品のように継続的な消費が見込まれる商品では、新規顧客を獲得し続けるよりも、一度購入してくれた顧客に長く買い続けてもらう方が、事業は安定します。

そのための最も強力な仕組みが「定期購入(サブスクリプション)」モデルです。

毎月自動で商品が届く便利さを提供することで、顧客の離脱を防ぎ、安定した収益基盤を築くことができます。

さらに、発送する商品に別の商品のサンプルやチラシを入れる「同梱施策」や、購入後の顧客に合わせた「ステップメール」を自動で配信するなど、顧客との関係を深めるCRM施策を組み合わせることで、顧客一人あたりの生涯価値(LTV)を最大化していくことが可能です。

また、定期購入・サブスクリプションの概要やより詳細な作成方法については、下記の資料で紹介していますので、ぜひご一読ください。

SNSを活用して顧客との関係を深める

現代の顧客コミュニケーションにおいて、InstagramやX(旧Twitter)、LINEといったSNSの活用は欠かせません。

これらのツールは、ブランドの世界観を伝え、顧客との距離を縮め、ファンを育てるための強力な武器となります。

特に、日常的な連絡手段として多くの人が利用するLINEは、よりパーソナルな関係を築く上で非常に有効です。

例えば、ECシステムとLINE公式アカウントを連携させることで、画一的な一斉配信ではなく、顧客一人ひとりの購入履歴に合わせた個別メッセージの配信が可能になります。

「商品到着のタイミングで美味しい食べ方を提案する」「なくなりそうな頃合いに、お得な定期コースを案内する」といった、パーソナライズされたコミュニケーションが、顧客の満足度を高め、解約率の低下に大きく貢献します。

さらに、LINE上で商品の購入から決済までが完結する「LINEミニアプリ」のような仕組みを導入すれば、顧客はアプリを切り替える手間なく、よりスムーズな購買体験を得ることができます。

LINEミニアプリの詳しい活用方法については、以下の記事で解説していますので、ぜひご一読ください。

まとめ:失敗を避け、最短で市場投入するために

本記事では、食品OEMの基礎知識から、具体的な進め方、費用、そして失敗しないためのパートナー選びと販売戦略まで、プロジェクトを成功に導くための要点を網羅的に解説しました。

食品OEMは、設備投資を抑えながらスピーディーに新商品を市場投入できる強力な手段です。

しかし、その成功は、信頼できるパートナーを選び、品質や法規といったリスクを適切に管理し、そして何よりも「売れる仕組み」を構築できるかにかかっています。

この記事で解説したポイントを一つひとつ確実に実行することで、失敗のリスクを最小限に抑え、事業の成功確率を大きく高めることができるでしょう。

本記事の要点チェックリスト

食品OEMに関するよくある質問

Q.できるだけリスクを抑えて小ロットで始めたいのですが、それでも利益を出すことは可能ですか?

A. はい、可能です。そのためには、小ロットに対応可能な工場を選定すると同時に、ECサイトでのテスト販売を通じて需要を正確に見極めることが重要です。さらに、定期購入モデルやSNSを活用したCRM施策で顧客一人あたりのLTV(顧客生涯価値)を高めることで、小ロットからでも十分に事業を成長させることができます。

Q. 開発期間と費用の目安を教えてください。

A. 企画開始から量産・納品までのリードタイムは、一般的に3ヶ月〜1年程度です。特に試作フェーズは、2〜5回程度のやり直しが発生することが多く、ここで時間がかかる傾向にあります。試作費用は、無料の場合から1回数万円〜数十万円かかる場合まで工場によって様々です。契約前に試作の条件を明確に確認することが重要です。